Вакуумные мешки обязательные элементы технологичного процесса вакуумного прессования. За счет их использования удается повысить прочностные и в будущем эксплуатационные характеристики изделий, созданных в условиях вакуума.

Пресс-мешок – это двухслойный пакет, скрепленный сварным соединением и оснащенный зажимами, которые обеспечивают герметичность внутри него. За счет этого возможно поддержание состояния разрежения. Большинство пакетов предназначены для температуры до +80 градусов, они имеют пластиковые зажимы. Те же что используются при более высокой температуре, имеют алюминиевые зажимы.

Содержание:

- Вакуумный мешок – применение

- Полиуретановый вакуумный мешок

- Вакуумные мешки силиконовые

- Мешки вакуумные для шпонирования

- Вакуумные мешки для прессования

- Стол для вакуумного мешка

Вакуумный мешок – применение

Вакуумный мешок – применение

Вакуумное прессование нашло применение в разных сферах, логично, что и мешки для этого процесс также используются во многих сферах. Чаще всего их закупают для:

- Изготовления дверных полотен;

- Производства мебели;

- Для целей машиностроения;

- Производства музыкальных инструментов;

- Строительной сферы;

- Ремонта и других индустриальных сфер.

Это возможно потому, что мешки бывают разных размеров, объема, материала изготовления. И все эти моменты нужно учитывать перед покупкой.

Обратите внимание! Все вакуумные мешки для пресса прозрачные, ведь только в этом случае возможно контролировать процесс формирования изделия.

Полиуретановый вакуумный мешок

Мешки из полиуретана для прессования преимущественно используются в мебельной промышленности в тех сферах, где применяется холодное формование изделия. Полиуретановые вакуумные мешки отличаются стойкостью к механическим воздействиям, эластичностью, долговечностью. Для них подходящий температурный режим до +80 градусов.

Полиуретановый вакуумный мешок

Конкретные сферы применения:

- Шпонирование;

- Изготовление гнуто-клееных изделий;

- Разные технологические процессы мебельной промышленности.

Размеры мешков отличаются и варьируются в пределах длины 1,45-4 м, удлинение их в процентах 350%, а предел прочности на растяжение порядка 50 мПа.

Вакуумные мешки силиконовые

Силиконовые вакуумные мешки одни из универсальных, ведь их можно использовать одинаково успешно в производственном процессе и для хранения продукции любого типа, транспортировки. Изготовлены мешки из технического силикона, который способен выдерживать существенные нагрузки, обладает необходимой стойкостью к износу. Как раз поэтому вакуумный мешок силиконовый получил существенное практическое применение.

Вакуумные мешки силиконовые

Если использовать его строго по инструкции, то срок эксплуатации одного мешка, составляет не меньше 5 лет.

Силиконовый мешок может использоваться для:

- Холодного прессования;

- Горячего прессования.

Сама структуру материала очень плотная, поэтому оборудования для вакуумирования и прессовки защищено от повреждений. А изделие, которое производится, от внешних воздействий. Максимальная температура применения, при которой силиконовый мешок сохраняет свойства +150 градусов. Превышение температуры приводит к размягчению мешка и изделие внутри него теряет свою первичную форму.

Мешки вакуумные для шпонирования

Процесс шпонирования позволяет качественно приклеить тонкий лист шпона к древесной основе для получения упрочненной и более эстетичной панели, изделия. Такие заготовки активно используются в мебельном производстве, для создания отделочных материалов. Это не удивительно, ведь удается получить привлекательный декоративный элемент, существенно дешевле массива древесины. При этом материал будет достаточно крепки как основание, и таким же эстетически привлекательным как тончайший шпон.

Мешки вакуумные для шпонирования

Вакуумные мешки для шпонирования должны быть прочными и в то же время эластичными, ведь им нужно выдержать существенные нагрузки. Мешки для такого технологического процесса могут быть изготовлены из:

- ПВХ. Он хорошо выдерживает воздействие воды, соли, щелочей, жиров и даже промышленных газов;

- Полиуретана. Он применяется только для низкотемпературного шпонирования. При этом сохраняет стойкость к воздействию внешних факторов;

- Силикона. Отличатся улучшенной эластичностью, поэтому подходит для горячего прессования.

Мешок вакуумный для шпона важно еще и выбрать правильно. Так основной критерий – его размеры. Габариты мешка должны быть больше, чем у заготовки, а края не соприкасаться с деталью. Это гарантирует что мешок уже после придания изделию формы не разгерметизуется. Чтобы мешок можно было использовать повторно, он оснащается застежкам из алюминия и пластика, они закрывают его абсолютно герметично.

Технология шпонирования предусматривает применение мембранно-вакуумного оборудования. Основа с наклеенным шпоном помещается в мешок и с него откачивается воздух. На изделие происходит воздействие разреженной среды. За счет этого шпон максимально плотно прилегает к основе. Технология применения таких мешков удобна еще и тем, что с их помощью можно создавать не только уплощенные формы, но и добиться качественного оклеивания рельефных, причем сразу со всех сторон.

Вакуумные мешки для прессования

Технологичный процесс вакуумного прессования существенно повышает прочность и износостойкость обрабатываемого материала. На него не в такой мере как при обычных условиях влияет температура, влажность, ультрафиолетовые лучи. Применение вакуумных мешков для прессования является обязательным условием данной технологии. Именно они помогают создать то воздействие на изделие, которое нужно для пониженного давления. Система вакуумного прессования сегодня активно используется в разных сферах производства.

Вакуумные мешки для прессования

Конструкция вакуумного мешка включает:

- Основная пакетная емкость;

- Застежка для герметичного закрывания. Она может быть пластиковой или алюминиевой;

- Соединительный штуцер.

Мешок – это 2 соединенных методом пайки листа. Они имеют прямоугольную форму, а сварены безнахлестным способом. То есть вакуумирования ничто не мешает. Герметизирующие застежки в большинстве случае пластиковые. Для откачки воздуха предусмотрен специальный клапан, который после отсоединения вакуумного насоса или прекращения воздействия пресс закрывается и не выпускает воздух.

Мешок для вакуумного пресса может быть разного размера, но зачастую не превышает 2,5 м. все подобные изделия прочные, ведь им нужно удерживать в заданной форме, то или иное изделие. Толщина стенок мешка не больше 1 мм, и сам он прозрачный. Все его конструктивные элементы проработаны таким образом, чтобы выдерживать длительные нагрузки. При всем этом он очень практичен и простой в эксплуатации.

Коммутация изделий предусматривает одинарную и двойную модификацию. Тем самым обеспечивается эффективное соединение, скорость прессования и равномерное распределение давления внутри.

Вакуумные мешки производятся из специальных материалов, которые отвечают следующим характеристикам:

- Эластичность;

- Стойкость к разрывам;

- Повышенная прочность;

- Прозрачность.

Также обязательным требованием является наличие следующих свойств:

- Универсальность, то есть возможность использования для разных типов задач.

- Возможность выдерживать долговременные нагрузки, для этого мешки должны быть очень прочными.

- Термостойкость и возможность эксплуатации при высоких температурах.

Вакуумные мешки для стеклопластика существенно упрощают производственный процесс.

При изготовлении конструкции из стекловолокна а также композитных материалов формование происходит параллельно с наращиванием основного материала. Поэтому важно перед началом работ четко понимать конструкцию изделия и методику его изготовления.

Формирование стеклоткани в вакуумной среде имеет такие преимущества:

- Сокращение применения ручного труда – за человека многое делает дополнительное оборудование;

- Существенное снижение трудоемкости, тем самым падает цена, ведь себестоимость уже не такая высокая;

- Улучшается качество, технологический процесс стабилизируется;

- Производственные условия становятся лучше.

Технология вакуумного прессования предусматривает помещение изделия, которое формуется внутрь, с последующим герметичным его закупориванием. Для этого в конструкции могут быть застежки или клапан. Вакуумные мешки с насосом для откачивания воздуха используются именно в тех случаях, когда удаление воздуха происходит через обратный клапан.

Вакуумная прессовка с помощью мешков применяется в таких сферах:

- Обработка древесных материалов, в том числе плит, окон, деталей интерьера;

- Металлургия;

- Формовка стеклопластика и производство разных типов изделий из стеклоткани;

- Автомобилестроение. Вакуумная технология применяется при производстве судов, авиакосмических аппаратов;

- При изготовлении музыкальных инструментов.

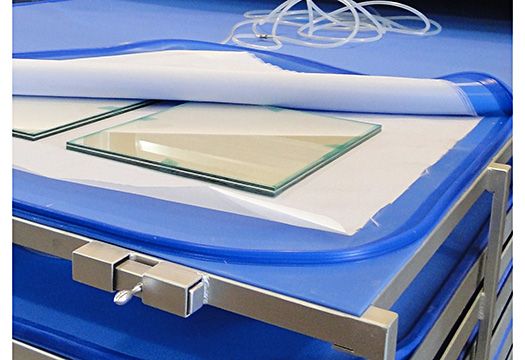

Стол для вакуумного мешка

Стол для вакуумного мешка

Конечно, чтобы прессование с помощью вакуумного мешка происходило правильно, особенно крупных или рельефных деталей, важно создать правильные условия. Для этого потребуется специальный стол для вакуумного мешка. Его конструкция предусматривает такие элементы:

- Плоская рабочая поверхность.

- Механизм подъемного типа. С его помощью стол можно поднять или опустить для комфортной работы с деталями любого размера и формы.

- Мембрана. Она отвечает за дополнительную фиксацию изделия и буквально прилипает к мешку, внутри которого уже есть заготовка.

- Каретка для нагревания, с ее помощью удается обрабатывать деталь со всех сторон одновременно.

- Рабочий стол сверху имеет надвигающуюся или закрывающуюся плоскость в нее монтируется насос для откачки воздуха с мешка.

Дополнительно мешок на столе фиксируется специальными ограничителями, что также служит защитой от смещения элементов детали внутри мешка. Случается, что нужно сделать несколько небольших деталей. За счет применения специального стола можно для этого использовать всего один мешок. Разделение зон происходит с помощью специальных планок.

Параметры рабочего стола для вакуумных мешков:

- Типовые размеры: 1500х1500-3500х1500 мм;

- Габариты нагревательных элементов 1000х1000-2500х1000 мм;

- Вес стола 650-1050 кг;

- Скорость откачки воздуха из мешка – 40 м куб/час;

- Мощность нагревателей – 16 кВт;

- Температура нагрева – до 200 градусов. В зависимости от особенностей технологичного процесса формовки нужно использовать мешок из подходящего материала;

- Мощность вакуумного насоса – 1,5 кВт;

- Рабочий вакуум – 0,085 бар;

- Уровень шума - ≤70 дБ.

Использование подходящего мешка и соблюдение технологии вакуумной прессовки помогает получить качественные и долговечные изделия.